神奈川県相模原市中央区淵野辺にある東洋羽毛工業相模原工場へ見学に行ってきました。

訪問するまで、東洋羽毛ってTVCMで見かけたこともあったり、羽毛ふとんのブランドとして有名だから工場にはとてもたくさんの人が働いているんだろうなぁ〜、と思っていたんですが・・・・・・ビックリ!!

相模原と福島県の白河と・・・2箇所ある工場はどちらも二十数名ずつしかいないんですって。

見せていただいた相模原工場も本当に人が少なかったんです。

一人ひとりがプロフェッショナル、エキスパートなんでしょうねー

裁断・縫製・仕上げ・検査・・・など色々な工程を見せていただきました。

裁断・縫製・仕上げ・検査・・・など色々な工程を見せていただきました。

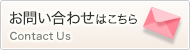

相模原工場では羽毛ふとんのリフォームもやっているんです。

右の写真 左がリフォーム前 右がリフォーム後。

ふとんの中の羽毛を後ろに見えている洗濯機で洗って新しい側生地に詰めなおします。

キレイサッパリ洗われて、目減りした分を足して〜・・・

こんなにボリュームが違っちゃうんですね。

でも、リフォーム部門ってまったく儲からないんですって!

まったくのサービス部門です、って工場長さんがおっしゃってました。

研究室も見せていただきました。理科室みたいなちょっと懐かしいニオイがしました。

ここには色々な種類のダウンやフェザーがあって・・・。

良質なダウンとそれとはちょっと劣るダウン(若い鳥のものなのだそうです)とを見比べさせていただいたり〜・・・

良い羽毛ふとんの見分け方のヒントも頂きました♪

例えば、見た目の嵩が同じくらいで、ダウンの割合も同じ、でも、中に入っている羽毛の重量が違う時。

重量が多い、たくさん入っているほうが良いと思うのですがひとつひとつが大きいダウンなら量が少なくてもボリュームがあるんです。

だからたくさんつめなくても良い。

痩せているダウンはたくさんつめないと嵩が出ない。

だから、見た目が同じで割合も同じなら重量が少ない方が良質のダウンを使っている、ということなんですって。

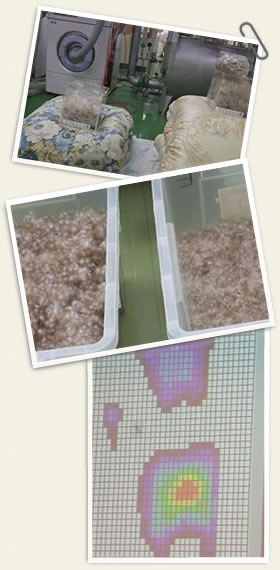

見学の最後に、体圧診断もしてもらっちゃいました。

"体のためには硬いふとんが良い"とかって聞きませんか?

ベッドに横になると前の画面に体圧が表示されるのです。

ワタシも診断してもらいました。

自分がどのタイプか知っていればふとん選びの時に助かりますよね〜。

体圧診断のコーナーは工場見学のコースの中で人気ナンバー1なんだそうです。

東洋羽毛工業さんの工場はとても清潔に保たれていて、働いている方たちもとても感じが良くて〜・・・

ここで作られた羽毛ふとんなら安心して気持ちよく寝られそうだな、って心から思いました。

それに、工場見学なんて小学生の時以来だったから、とっても楽しかったです。

東洋羽毛さん、ありがとうございました。

東洋羽毛工業の、白河工場見学ツアーへ参加させていただきました。

東洋羽毛工業の、白河工場見学ツアーへ参加させていただきました。

東洋羽毛工業のはじまりは、何と「赤い羽根募金」

私は今回初めて知ったのですが、1947年募金の象徴として「赤い羽根」を考案した一人が、創業者の横田社長なのです。

日本ではほとんど活用されなかった羽毛に、ふとん素材としての可能性を見出し、羽毛ふとんの製造工程を研究されたそう。

最初に訪れたのは、ふとんの側を縫う工程。

東洋羽毛ふとんの生地は、大和紡との共同開発によるオリジナル生地。

敷きふとんは傷みやすいので平織り。丈夫で通気性に優れています。

掛けふとんは朱子(サテン)織で、一本の横糸に4本の縦糸を通す織り方なので、柔らかく光沢に優れています。

また、全て抗菌、防臭、防ダニ加工。

ふとんカバーとふとんは、エコテックススタンダード100認証済みで、人体に安全安心な100項目以上の、有害物質のチェックをしてクリアしております。

まずは生地の裁断。

ライトで中央を明るくすることで、縦糸と横糸の噛み合わせの不良や、染料の不良などの検査も兼ねています。

非常に目を酷使しますので、1日でも何人かの方が交代制で行います。

さらに裁断した生地を、縫い目や外観、品質表示チェックにまわし、そして、縫ってゆきます。

一見直線に見えるのに、ジグザグ手縫いをするため、1枚に2時間〜2時間半の時間がかかるんです。

(大量生産商品はミシンで1枚10分程度)

各ブロックの仕切りに厚いフェルトテープを使用することで、羽毛が出てしまうのを防ぎ、保温力や耐久性を高められます。

ふとんの高さ保持にも一役かっているのです。

ふとんの端には、生地と同柄のループもつけることで、お客様にも大変喜ばれているそう。

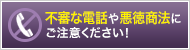

次に行ったのは、羽毛の洗浄〜乾燥までの工程。

次に行ったのは、羽毛の洗浄〜乾燥までの工程。

40kgを20分かけて分離するため、掛けふとん用は1日600kg、敷ふとん用は1日1000kg分離し洗浄。

さらに、サイクロン機で、羽毛を渦巻き状に飛ばして不純物を飛ばします。

サイクロン機の内部には、強力な電磁石がついているので、羽毛に紛れた金属も除去できるのです。

このように輸入された羽毛が、純度高いものだけ残して、乾燥までされていくのです。

なお、羽毛の洗濯に使った、1日300tの水は、固形物と水を分離させ、一級河川に流せる基準にされて、川に戻ります。

羽毛からはケラチンが抽出されるので、使用されない羽毛は再利用されているんです。

仕上がったふとんは、金属探知機や内部透視機を使って、丁寧にチェックされ、不純物や金属などは、必ず発見されるよう徹底されていました。

さらに、羽毛の品質管理も、検査室でぬかりなく行われており、10時間以上もかけて、羽毛を種別に分けたり、圧をかけた時の状態など、細かく検査されているのでした。

最後は、自分の身体の体圧を計る機械を見せていただきました。

手間暇をかけ、大量生産のふとんとは違うクオリティに、高めのお値段でも納得。

枕以外は大して、寝具の質にこだわってこなかった私ですが、睡眠時間も基本的に短いですし、これからは他の寝具にもこだわろうと思いました

東洋羽毛工業さま、ありがとうございました。

ふとんの中のキルトの構造、工夫を実際に見学しました。

羽毛ふとん専用のオリジナル柄の生地を使っています。

生地の織は敷きふとんは単純な織り方で丈夫で通気性にすぐれている平織り。掛けふとんは柔らかくて光沢性に優れてる上質な糸の織り方で生地の表面がでこぼこしない朱子織(綿サテン)。

敷きふとん、掛けふとんともに生地は綿100%のものです。

ふとんを1枚縫うのに2時間から2時間半かかるとのことです。

布を検査する際は、布に光を当てて1つ1つ丁寧に検査します。

ここで、刺し織不良、染料不良を選別します。

縫製は羽毛が出ないように工夫があります。

また、羽毛が偏らないような工夫もされています。

区切っている白い布の下にある濃いめの白い布地は?と思っていたら、特殊な加工をしているフェルト製のテープであるという説明がありました。

フェルトが縫い目から羽毛を出にくくする働きをしているのです。

羽毛が外に出にくいということは、保温性や耐久性を高めます。

ふとんのカバーとふとんをつなぐループの部分がふとんの布地をしっかりと縫ったものを使っています。

ふとんとは違う材質の布やゴムを使ったループの製品が多いですが、ループの部分が摩耗してしまうことがあります。こうしたしっかりとしたループはふとんとふとんカバーをつなぐ際に便利です。

中に詰める羽毛についても、入念な品質管理をされていらっしゃいます。

東洋羽毛工業 の羽毛ふとんは一つ一つ丁寧な縫製が高品質で長く愛される製品であることを実際に見学をし、勉強になりました。

工場に着いてまず、会社の概要や歴史、についての説明を受け

工場に着いてまず、会社の概要や歴史、についての説明を受け

その後は、縫製→精毛→仕上げ→検査の順に工場内を回りました。

東洋羽毛工業さんでは、原羽毛にこだわり製品ごとに輸入先を変えた、良質な羽毛を輸入していますがそこからさらに長年培った技術を駆使して、さらに厳選された高品質の材料に仕上げて行きます。

世界各地から集められた原毛はまずG4分離機サイロと言うところに送り込まれ比重の違いを利用して、4種類の原羽毛に分けられます。

次に 前除塵機 に掛け、ゴミ、不純物、未熟羽毛などを取り除きます。

サイクロン 内で羽毛を渦巻き状に飛ばし、さらに不純物を除去し内部に取り付けられた磁石で、羽毛に絡んだ金属も取り除きます。

次に 冷却除塵機 にかけられ乾燥時の熱を取り、さらに残ったホコリを取り除きます。

こういうゴミが取り除かれた後は 全自動洗濯機 に入れられ特殊洗剤を使って、洗毛およびすすぎが行われます。

そののち、120℃の温度の 乾燥機 にかけられ乾燥および殺菌・消毒処理が行われます。

これによって羽毛の保温力・衛生度・耐久性がアップします。

最後に G2調整機にかけられ、最終工程としてダウン率の調整とさらに不純物を取り除くことで、品質の安定した羽毛が出来上がります。

至れり尽くせりの工程で仕上がった、ふわふわの真っ白い羽毛が見えます。

上質な羽毛へのこだわりもさることながら、工場内の汚水処理にもしっかりこだわっていて工場の外には、汚水を川に流せる品質の水として再処理する設備も整っていました。

また 検査室 にもおじゃまして、品質についてさらに学ばせて頂きました。

同じ羽毛でも、品質によってかさ高が違います。

かさ高検査の様子 羽毛の上から重りを乗せて沈む様子を測定します。

見事Dマーク基準最高値、18センチ以上の高品質!

業界基準を上回る厳しい13項目もの検査基準を設け、それに合格した製品だけに付けられるのが Dマーク

羽毛ふとんを選ぶにあたって、一番心配な原料の羽毛に対して東洋羽毛工業 さんでは、ここまでこだわり抜いていらっしゃるということがしっかりと伝わってくる、感動の嵐の工場見学でした。

ふとんに加工されてしまったら、中身はもう見えない世界ですから限りないまでのの品質へのこだわりを目の当たりにして、大きな信頼が湧きました。

裁断と縫製過程でふとんの外側の布地の裁断を行う機械で、布地の織りミスや柄の色付けのエラーなどを、人の目で厳しくチェックしています。

裁断と縫製過程でふとんの外側の布地の裁断を行う機械で、布地の織りミスや柄の色付けのエラーなどを、人の目で厳しくチェックしています。

裁断されたものをさらに慎重にチェックしています。

裁断された生地を縫製していくのですが、マウンテンキルトと言う縫製方法で、ボックスごとにあみだくじのように縫われているとのこと。

大変技術の要る作業で、ベテランの人でも一日に3枚程度しか仕上げられないというのを聞いてびっくり。

敷ふとんは丈夫で通気性に優れた平織り(プレイン)

掛けふとんはやわらかく光沢のある朱子織り(サテン)という具合に用途によって生地を使い分けているそう。

実際に縫われた掛けふとん生地を見せていただきました。

ボックス状に縫われていますが、オリジナルの縫製マウンテンキルトにより交差部分がつぶれない仕上げになっています。

マウンテンキルト は、キルトマスを山形に設計したキルトで表裏の縫い目がずれて重ならないので、熱が逃げにくく優れた保温性が確保できます。

この製法により、羽毛に偏りが出ない上に、交差部分も高さを保つことができしっかりと膨らんだふかふかのふとんに仕上がります。またボックスの部分には、厚めのテープが縫い込まれていて、より丈夫に仕上がっています。

このメッシュ部分を通して、機械によってダウンが送り込まれていくそうです。

ループも共布を使ってきれいに仕上げられています。

ベテランの人でも、一日3枚しか縫えないというのが納得の、しっかりとした仕上がりです。

次は、縫われた生地に羽毛が送り込まれていく行程です。

機械によって決められた量が、しっかりと送り込まれ、ふかふかに膨らんでいきます。

最後に周りを縫う処理をしてふとんの出来上がり。出来上がったふとんを金属探知器に掛けます。

針の付いたダミーを使って、あえて金属探知機に引っかかる実験をしましたが流れることなくきちんとストップ!

最後にまた人の手と目で、念入りに最終チェックです。

最後にまた人の手と目で、念入りに最終チェックです。

こうやって出来上がったふとんたちです。

すべての工程を眺めて来た後にこれを見ると、とってもいとおしく見えました。

工場内でもたびたび見かけたこの紅葉の柄は セレーノ と言うシリーズ。

華やかだけど何だか落ち着く素敵な柄で、表裏別柄がおしゃれ。

セレーノ は、生地・羽毛・縫糸にいたる全てが、国際的な統一安全性規格エコテックススタンダード100 の基準をクリアした製品です。

エコテックスの認証を受けた抗菌防臭加工と防ダニ加工生地を使用した羽毛ふとんを提供しているのは日本では 東洋羽毛 さんだけだそうです。

また東洋羽毛さんは、製品保証、クリーニング、リフォーム、不要ふとんの下取りなどアフターサービスの対応も充実しています。

エコテックススタンダード100の基準クリアといい、独自の品質基準Dマーク といい厳しい基準をクリアして世に出ている、東洋羽毛さんのおふとんたちの品質の高さを目の当たりにして自分自身の羽毛ふとんに対する、これまでの認識の浅さを痛感しました。

羽毛ふとんの品質には、かなりの差があるらしいということは分かっていてもこうやって製造工程を、実際に目にする機会はめったにないことですから本当にいい体験をさせていただきました。